On-Time Delivery — Predict & Prevent Late Deliveries with AI Liefertreue — Lieferverzögerungen mit KI vorhersagen und verhindern

ZeroGuess AI identifies delivery risks 3–7 days before they become problems — and delivers concrete rescheduling actions, not just alerts. ZeroGuess AI erkennt Lieferrisiken 3–7 Tage bevor sie zu Problemen werden — und liefert konkrete Umplanungsmaßnahmen, nicht nur Warnungen.

OTD Is Always Retroactive Liefertreue ist immer rückblickend

On-time delivery is typically tracked retroactively. By the time an order shows as "late" in the ERP system, the delivery date has already been missed. The damage is done — the customer is unhappy, penalties may apply, and trust erodes. Liefertreue wird typischerweise rückblickend gemessen. Wenn ein Auftrag im ERP-System als "verspätet" erscheint, ist der Liefertermin bereits überschritten. Der Schaden ist angerichtet — der Kunde ist unzufrieden, Vertragsstrafen drohen, und Vertrauen geht verloren.

Manually checking machine capacity, material availability, and priority conflicts across systems takes hours. A production planner must cross-reference ERP orders with machine schedules, check warehouse stock levels, review maintenance calendars, and consider customer priorities — all in separate systems with separate logins. This is a classic example of why dashboards fail on the shopfloor. Die manuelle Prüfung von Maschinenkapazität, Materialverfügbarkeit und Prioritätskonflikten über Systeme hinweg dauert Stunden. Ein Produktionsplaner muss ERP-Aufträge mit Maschinenplänen abgleichen, Lagerbestände prüfen, Wartungskalender einsehen und Kundenprioritäten berücksichtigen — alles in getrennten Systemen mit separaten Zugängen. Das ist ein klassisches Beispiel dafür, warum Dashboards in der Fertigung scheitern.

Different departments have different views. Production sees capacity. Logistics sees materials. Sales sees customer priorities. Quality sees holds and blocks — issues that often overlap with quality optimization efforts. Nobody has the full picture. By the time these perspectives are combined in a meeting, it is too late to act. That is why the automated shopfloor report also includes a delivery risk section. Verschiedene Abteilungen haben unterschiedliche Sichten. Die Produktion sieht Kapazität. Die Logistik sieht Material. Der Vertrieb sieht Kundenprioritäten. Die Qualität sieht Sperren und Freigaben — Themen, die sich oft mit der Qualitätsoptimierung überschneiden. Niemand hat das Gesamtbild. Bis diese Perspektiven in einem Meeting zusammengeführt werden, ist es zu spät zum Handeln. Deshalb enthält der automatische Shopfloor-Report auch einen Lieferrisiko-Abschnitt.

3-Round Agent Debate for OTD 3-Runden Agenten-Debatte für Liefertreue

Four specialist agents analyze the same data from different angles, then debate until they converge on a concrete action plan. Vier Spezialisten-Agenten analysieren dieselben Daten aus unterschiedlichen Blickwinkeln und debattieren, bis sie sich auf einen konkreten Aktionsplan einigen.

Parallel Analysis Parallele Analyse

Logistics agent identifies 12 orders at risk by comparing remaining quantities vs. machine capacity vs. due dates. Production agent checks machine utilization and flags CNC-7 as bottleneck at 94% utilization. Quality agent flags 2 orders with quality holds. Maintenance agent identifies scheduled maintenance on CNC-5 conflicting with an urgent order. Logistik-Agent identifiziert 12 gefährdete Aufträge durch Abgleich von Restmengen, Maschinenkapazität und Lieferterminen. Produktions-Agent prüft Maschinenauslastung und markiert CNC-7 als Engpass bei 94% Auslastung. Qualitäts-Agent meldet 2 Aufträge mit Qualitätssperren. Instandhaltungs-Agent erkennt geplante Wartung an CNC-5, die mit einem Eilauftrag kollidiert.

Moderated Discussion Moderierte Diskussion

The moderator asks targeted questions to fill knowledge gaps. "Can CNC-2 take overflow from CNC-7?" — Production agent confirms 18h idle capacity across shifts 2 and 3. "What about material for BG-1204?" — Logistics agent finds the supplier can deliver by Feb 16 if ordered today. New MCP queries are triggered automatically. Der Moderator stellt gezielte Fragen, um Wissenslücken zu schließen. "Kann CNC-2 Überlauf von CNC-7 übernehmen?" — Produktions-Agent bestätigt 18h freie Kapazität in Schicht 2 und 3. "Wie steht es um Material für BG-1204?" — Logistik-Agent findet, dass der Lieferant bis 16. Feb liefern kann, wenn heute bestellt wird. Neue MCP-Abfragen werden automatisch ausgelöst.

Debate & Consensus Debatte & Konsens

The moderator drafts a rescheduling plan. Specialists critique it — the quality agent insists on keeping the hold on FA-2091 until SPC data improves. The final consensus: move 3 orders to CNC-2, expedite material BG-1204, defer FA-2089 (low priority, flexible deadline). Concrete actions with machine, order, and timeline. Der Moderator erstellt einen Umplanungsentwurf. Spezialisten kritisieren — der Qualitäts-Agent besteht auf Beibehaltung der Sperre für FA-2091 bis SPC-Daten sich verbessern. Finaler Konsens: 3 Aufträge auf CNC-2 verschieben, Material BG-1204 beschleunigen, FA-2089 zurückstellen (niedrige Priorität, flexibler Termin). Konkrete Aktionen mit Maschine, Auftrag und Zeitplan.

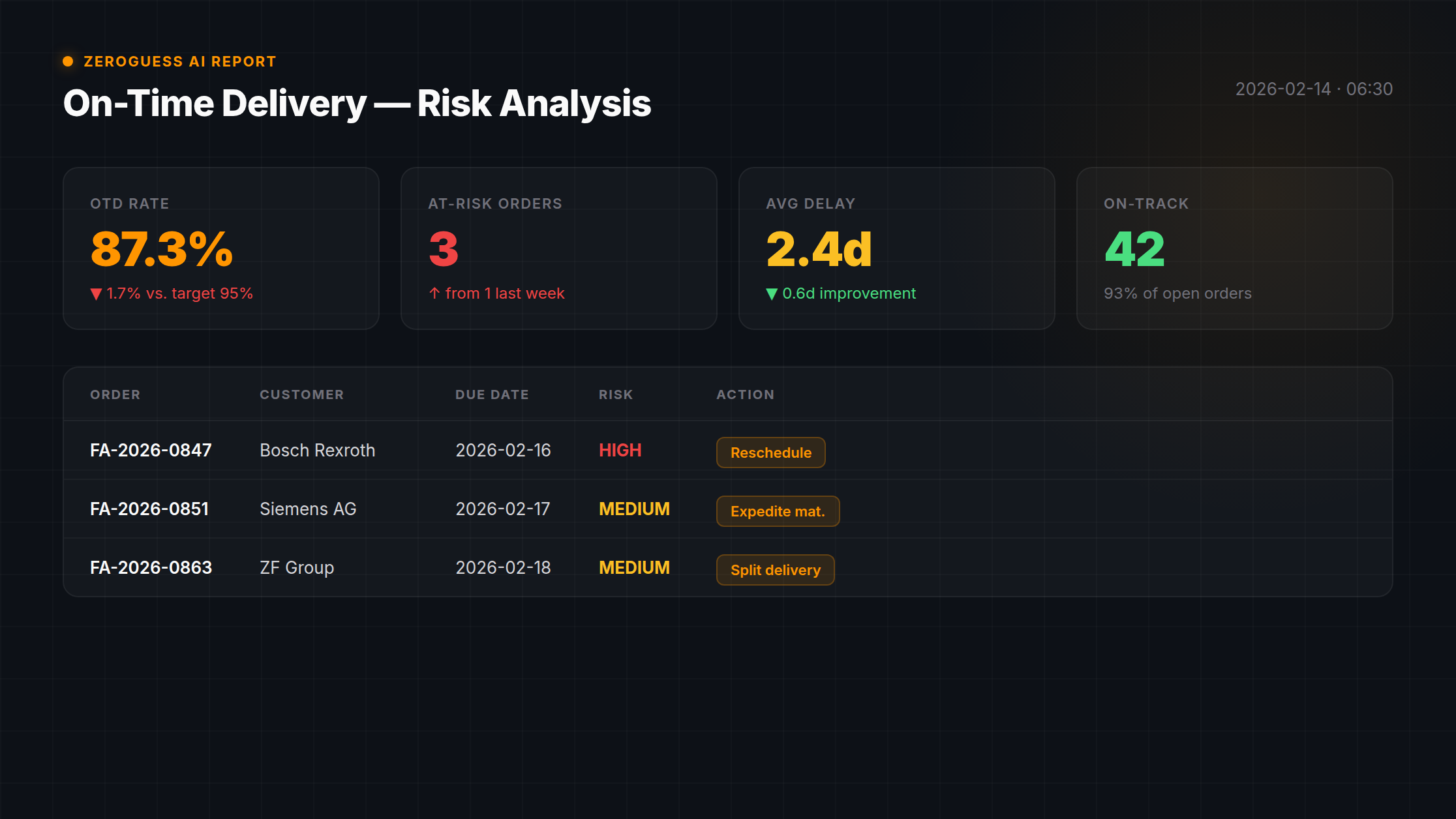

From 87% to 95% OTD Von 87% auf 95% Liefertreue

Scenario: 12 At-Risk Orders Across 4 Customers Szenario: 12 gefährdete Aufträge bei 4 Kunden

Critical order: FA-2024-1847 (BMW, due Feb 18) — 23 hours of remaining machining work, but CNC-7 has a 31-hour backlog. Without intervention, this order will be 2 days late. Kritischer Auftrag: FA-2024-1847 (BMW, fällig 18. Feb) — 23 Stunden verbleibende Bearbeitungszeit, aber CNC-7 hat einen 31-Stunden-Rückstau. Ohne Eingriff wird dieser Auftrag 2 Tage verspätet.

- Action 1: Move FA-2024-1847 and 2 other orders to CNC-2 (18h idle capacity in shifts 2+3, compatible tooling confirmed) Aktion 1: FA-2024-1847 und 2 weitere Aufträge auf CNC-2 verschieben (18h freie Kapazität in Schicht 2+3, kompatible Werkzeuge bestätigt)

- Action 2: Expedite material BG-1204 (340 units needed) — supplier can deliver by Feb 16 if PO is placed today Aktion 2: Material BG-1204 beschleunigen (340 Stück benötigt) — Lieferant kann bis 16. Feb liefern bei heutiger Bestellung

- Action 3: Defer FA-2089 to next week (low-priority customer, flexible deadline, frees 6h on CNC-7) Aktion 3: FA-2089 auf nächste Woche verschieben (niedrige Kundenpriorität, flexibler Termin, gibt 6h auf CNC-7 frei)

Result: All 12 orders delivered on time. OTD recovers from 87.3% to 94.7% — within reach of the 95% target. Ergebnis: Alle 12 Aufträge pünktlich geliefert. Liefertreue erholt sich von 87,3% auf 94,7% — in Reichweite des 95%-Ziels.

What Data Gets Analyzed Welche Daten werden analysiert

The OTD agents pull data from all 4 MCP servers in real-time — no manual exports, no stale spreadsheets. Die OTD-Agenten rufen Daten von allen 4 MCP-Servern in Echtzeit ab — keine manuellen Exporte, keine veralteten Tabellen.

Production Orders Fertigungsaufträge

Quantities, due dates, priorities, remaining work, customer assignments Mengen, Liefertermine, Prioritäten, Restarbeit, Kundenzuordnungen

Machine Capacity Maschinenkapazität

Utilization per shift, idle capacity, compatible tooling, current backlog per machine Auslastung pro Schicht, freie Kapazität, kompatible Werkzeuge, aktueller Rückstau pro Maschine

Material Availability Materialverfügbarkeit

Inventory levels, shortage lists, supplier lead times, bill of materials, component stock Lagerbestände, Fehlmengenlisten, Lieferanten-Lieferzeiten, Stücklisten, Komponentenbestand

Shift & Maintenance Calendars Schicht- & Wartungskalender

Shift schedules, planned maintenance windows, holiday calendars, overtime availability Schichtpläne, geplante Wartungsfenster, Feiertagskalender, Überstundenverfügbarkeit

Delivery History Lieferhistorie

Historical delivery performance per customer, repeat delay patterns, seasonal trends Historische Lieferleistung pro Kunde, wiederkehrende Verspätungsmuster, saisonale Trends

Quality Status Qualitätsstatus

Quality holds, SPC data, open notifications, blocked lots, inspection results Qualitätssperren, SPC-Daten, offene Meldungen, gesperrte Chargen, Prüfergebnisse

Common Questions Häufige Fragen

How early can it predict delivery risks? Wie früh kann es Lieferrisiken erkennen?

As soon as machine capacity or material data changes, the agents recalculate. In practice, risks are identified 3–7 days before the due date — enough time to reschedule, expedite materials, or shift orders to alternative machines. The earlier the data is available, the earlier the warning. Sobald sich Maschinenkapazität oder Materialdaten ändern, berechnen die Agenten neu. In der Praxis werden Risiken 3–7 Tage vor dem Liefertermin erkannt — genug Zeit, um umzuplanen, Material zu beschleunigen oder Aufträge auf alternative Maschinen zu verschieben. Je früher die Daten vorliegen, desto früher die Warnung.

Does it consider customer priorities? Berücksichtigt es Kundenprioritäten?

Yes. Order priority from the ERP system is a key factor in all rescheduling recommendations. High-priority customers and orders with contractual penalties are protected first. Low-priority orders with flexible deadlines are candidates for deferral when capacity is tight. Ja. Die Auftragspriorität aus dem ERP-System ist ein Schlüsselfaktor in allen Umplanungsempfehlungen. Hochprioritäre Kunden und Aufträge mit Vertragsstrafen werden zuerst geschützt. Aufträge mit niedriger Priorität und flexiblen Terminen sind Kandidaten für Verschiebung bei Kapazitätsengpässen.

Can it handle rush orders? Kann es Eilaufträge verarbeiten?

Yes. When a rush order is inserted, the agents recalculate the entire schedule across all machines. They identify which existing orders can be deferred without missing their deadlines, which machines have idle capacity, and what material needs to be expedited — all within a single analysis run. Ja. Wenn ein Eilauftrag eingefügt wird, berechnen die Agenten den gesamten Plan über alle Maschinen neu. Sie identifizieren, welche bestehenden Aufträge ohne Terminverfehlungen verschoben werden können, welche Maschinen freie Kapazität haben und welches Material beschleunigt werden muss — alles in einem einzigen Analyselauf.

Does it replace the production planner? Ersetzt es den Produktionsplaner?

No. It gives the production planner superpowers. Instead of spending hours cross-referencing systems, they get a prioritized action plan with all the data already analyzed. The planner decides which actions to approve — the agent handles the analysis. Nein. Es gibt dem Produktionsplaner Superkräfte. Anstatt stundenlang Systeme abzugleichen, erhält er einen priorisierten Aktionsplan mit bereits analysierten Daten. Der Planer entscheidet, welche Maßnahmen er umsetzt — der Agent übernimmt die Analyse.

Explore More Mehr entdecken

Prevent Late Deliveries Lieferverzögerungen verhindern

See how AI agents identify at-risk orders and build rescheduling plans on a live factory simulation. Sehen Sie, wie KI-Agenten gefährdete Aufträge erkennen und Umplanungen auf einer Live-Fabriksimulation erstellen.