The Dashboard Paradox Das Dashboard-Paradox

Manufacturing companies have invested heavily in BI tools. Power BI, Grafana, custom MES dashboards — the average plant has 12–15 dashboards across different systems. And yet, when you walk into the morning shopfloor meeting, you see the same scene: someone has pulled numbers from three different systems into an Excel sheet, and the team is debating what the numbers mean. Fertigungsunternehmen haben stark in BI-Tools investiert. Power BI, Grafana, individuelle MES-Dashboards — die durchschnittliche Fabrik hat 12–15 Dashboards über verschiedene Systeme verteilt. Und trotzdem sehen Sie beim morgendlichen Shopfloor-Meeting die gleiche Szene: Jemand hat Zahlen aus drei verschiedenen Systemen in eine Excel-Tabelle gezogen, und das Team diskutiert, was die Zahlen bedeuten.

This is the dashboard paradox: more data visibility has not led to better decisions. The reason is structural, not technical. Das ist das Dashboard-Paradox: Mehr Datensichtbarkeit hat nicht zu besseren Entscheidungen geführt. Der Grund ist strukturell, nicht technisch.

Problem #1: Dashboards Show Symptoms, Not Causes Problem Nr. 1: Dashboards zeigen Symptome, nicht Ursachen

A dashboard tells you that OEE on machine SMD-3 dropped from 78% to 61% last night. What it doesn't tell you is why. Was it a tool wear issue? A material batch problem? An operator training gap? A combination of all three? Ein Dashboard zeigt Ihnen, dass die OEE an Maschine SMD-3 letzte Nacht von 78% auf 61% gefallen ist. Was es Ihnen nicht sagt, ist warum. War es ein Werkzeugverschleiß? Ein Materialchargen-Problem? Eine Lücke in der Bedienerausbildung? Eine Kombination aus allen dreien?

To find the root cause, you'd need to cross-reference OEE data with the quality management system (Cpk values, scrap rates), the maintenance history (tool changes, MTBF), and possibly the ERP (material batch numbers, supplier data). No dashboard does this automatically. This is exactly what multi-agent OEE optimization was built to solve. Um die Ursache zu finden, müssten Sie OEE-Daten mit dem Qualitätsmanagementsystem (Cpk-Werte, Ausschussraten), der Wartungshistorie (Werkzeugwechsel, MTBF) und möglicherweise dem ERP (Materialchargennummern, Lieferantendaten) abgleichen. Kein Dashboard macht das automatisch. Genau dafür wurde die Multi-Agenten-OEE-Optimierung entwickelt.

The typical response: A skilled production engineer spends 45 minutes pulling data from 3–4 systems, building a mental model of what happened, and presenting a hypothesis in the meeting. The hypothesis might be wrong. There's no systematic way to verify it before acting. Die typische Reaktion: Ein erfahrener Produktionstechniker verbringt 45 Minuten damit, Daten aus 3–4 Systemen zu ziehen, sich ein mentales Modell zu bilden und eine Hypothese im Meeting vorzustellen. Die Hypothese könnte falsch sein. Es gibt keinen systematischen Weg, sie vor dem Handeln zu verifizieren.

Problem #2: No Cross-System Context Problem Nr. 2: Kein systemübergreifender Kontext

Manufacturing problems rarely live in one system. A delivery delay might be caused by a quality issue (QMS) that led to higher scrap (MES) that consumed material (WMS) that was allocated to a priority order (ERP). The causal chain crosses four systems — but each dashboard only sees its own silo. Fertigungsprobleme stecken selten in einem System. Eine Lieferverzögerung kann durch ein Qualitätsproblem (QMS) verursacht werden, das zu höherem Ausschuss (MES) führte, der Material verbrauchte (WMS), das für einen Prioritätsauftrag allokiert war (ERP). Die Ursachenkette durchquert vier Systeme — aber jedes Dashboard sieht nur sein eigenes Silo.

Dashboard View Dashboard-Sicht

- OEE dropped — shows red on dashboardOEE gefallen — zeigt rot im Dashboard

- Scrap rate up — separate quality dashboardAusschussrate gestiegen — separates Qualitäts-Dashboard

- Material shortage — WMS alertMaterialengpass — WMS-Alarm

- Delivery at risk — ERP warningLieferung gefährdet — ERP-Warnung

Multi-Agent View Multi-Agenten-Sicht

- OEE drop on SMD-3 caused by tool wear (847 cycles)OEE-Abfall an SMD-3 durch Werkzeugverschleiß (847 Zyklen)

- Tool wear caused Cpk drift on cavity 3 → scrapWerkzeugverschleiß verursachte Cpk-Drift an Kavität 3 → Ausschuss

- Scrap consumed material allocated to order FA-2034Ausschuss verbrauchte Material für Auftrag FA-2034

- Action: change tool now, reallocate material from FA-2089Maßnahme: Werkzeug jetzt wechseln, Material von FA-2089 umschichten

The difference is not more data — it's connected reasoning. The multi-agent approach follows the causal chain across systems and arrives at a concrete action, not just a collection of red indicators. Der Unterschied ist nicht mehr Daten — es ist vernetztes Denken. Der Multi-Agenten-Ansatz folgt der Ursachenkette über Systeme hinweg und kommt zu einer konkreten Maßnahme, nicht nur einer Sammlung roter Indikatoren.

Problem #3: The Loudest Voice Wins Problem Nr. 3: Der Lauteste gewinnt

When dashboards provide ambiguous signals, the morning meeting becomes a debate where the most experienced (or most vocal) person drives the decision. This creates systematic blind spots: the maintenance perspective might be overlooked because the production lead dominates the discussion, or quality concerns get deprioritized because delivery pressure is high. Wenn Dashboards mehrdeutige Signale liefern, wird das Morgen-Meeting zu einer Debatte, in der die erfahrenste (oder lauteste) Person die Entscheidung treibt. Das erzeugt systematische blinde Flecken: Die Instandhaltungs-Perspektive wird übersehen, weil der Produktionsleiter die Diskussion dominiert, oder Qualitätsbedenken werden zurückgestellt, weil der Lieferdruck hoch ist.

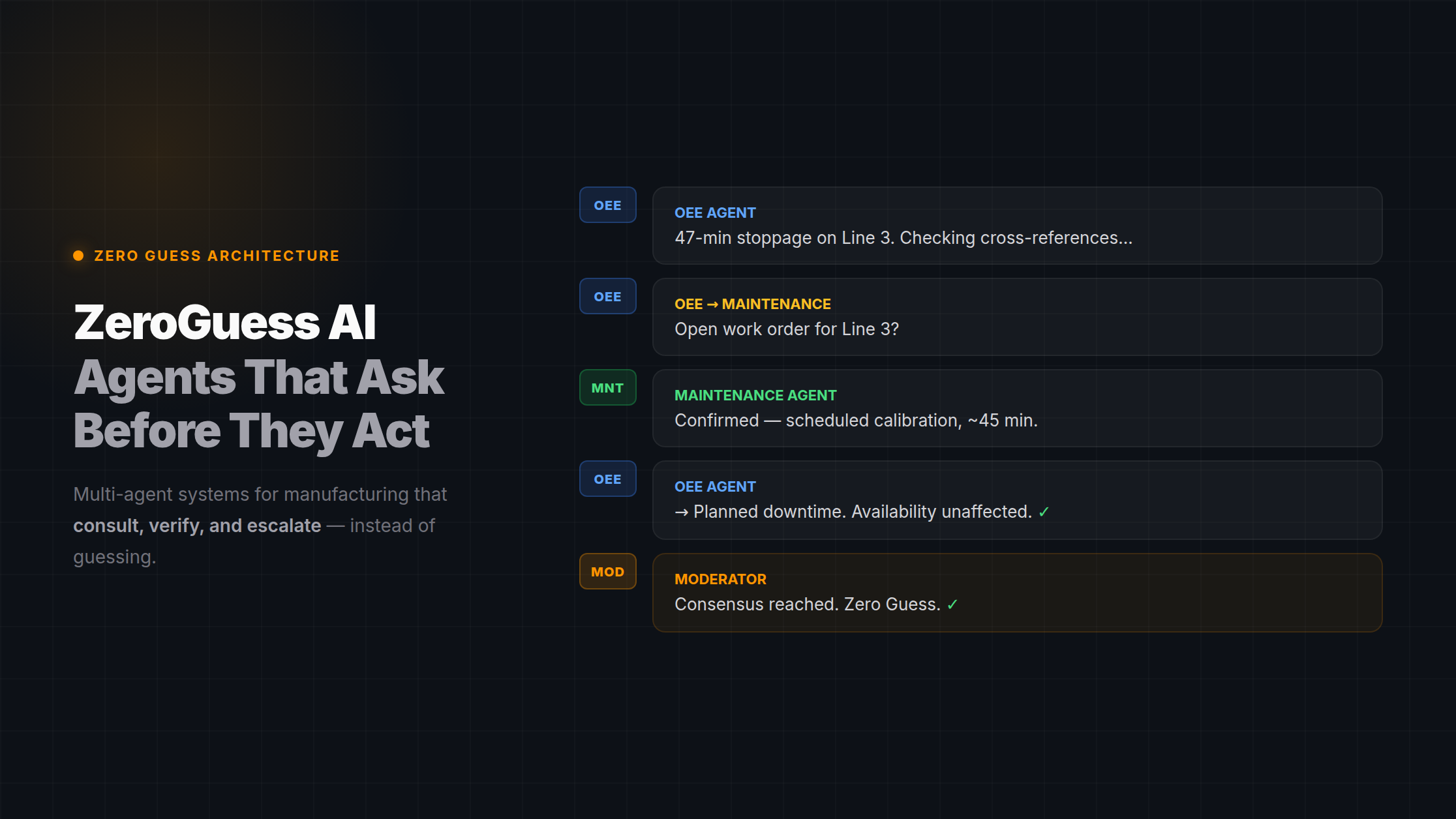

Multi-agent AI solves this structurally. Each specialist agent has an equal voice. The moderator agent explicitly asks: “What does the quality perspective say about this? What does maintenance data reveal?” Blind spots get filled by design, not by chance. Multi-Agenten-KI löst das strukturell. Jeder Spezialistenagent hat eine gleichwertige Stimme. Der Moderator-Agent fragt explizit: „Was sagt die Qualitätsperspektive dazu? Was zeigen die Wartungsdaten?“ Blinde Flecken werden durch Design gefüllt, nicht durch Zufall.

Problem #4: Dashboards Don't Recommend Actions Problem Nr. 4: Dashboards empfehlen keine Maßnahmen

Even the best dashboard stops at “here's what happened.” It doesn't tell you what to do about it. Which order should be rescheduled? To which machine? In which shift? What's the expected impact in euros? Selbst das beste Dashboard hört bei „das ist passiert“ auf. Es sagt nicht, was zu tun ist. Welcher Auftrag soll umgeplant werden? Auf welche Maschine? In welcher Schicht? Was ist die erwartete Auswirkung in Euro?

This gap — from insight to action — is where multi-agent AI creates the most value. Because agents have access to all relevant data simultaneously, they can generate recommendations at the level of specificity that a shopfloor team needs: machine, order, shift, expected outcome. Diese Lücke — von der Erkenntnis zur Maßnahme — ist der Punkt, an dem Multi-Agenten-KI den größten Wert schafft. Da Agenten gleichzeitig auf alle relevanten Daten zugreifen, können sie Empfehlungen auf dem Detaillierungsgrad generieren, den ein Shopfloor-Team braucht: Maschine, Auftrag, Schicht, erwartetes Ergebnis.

The Case of the Mysterious OEE Drop Der Fall des mysteriösen OEE-Einbruchs

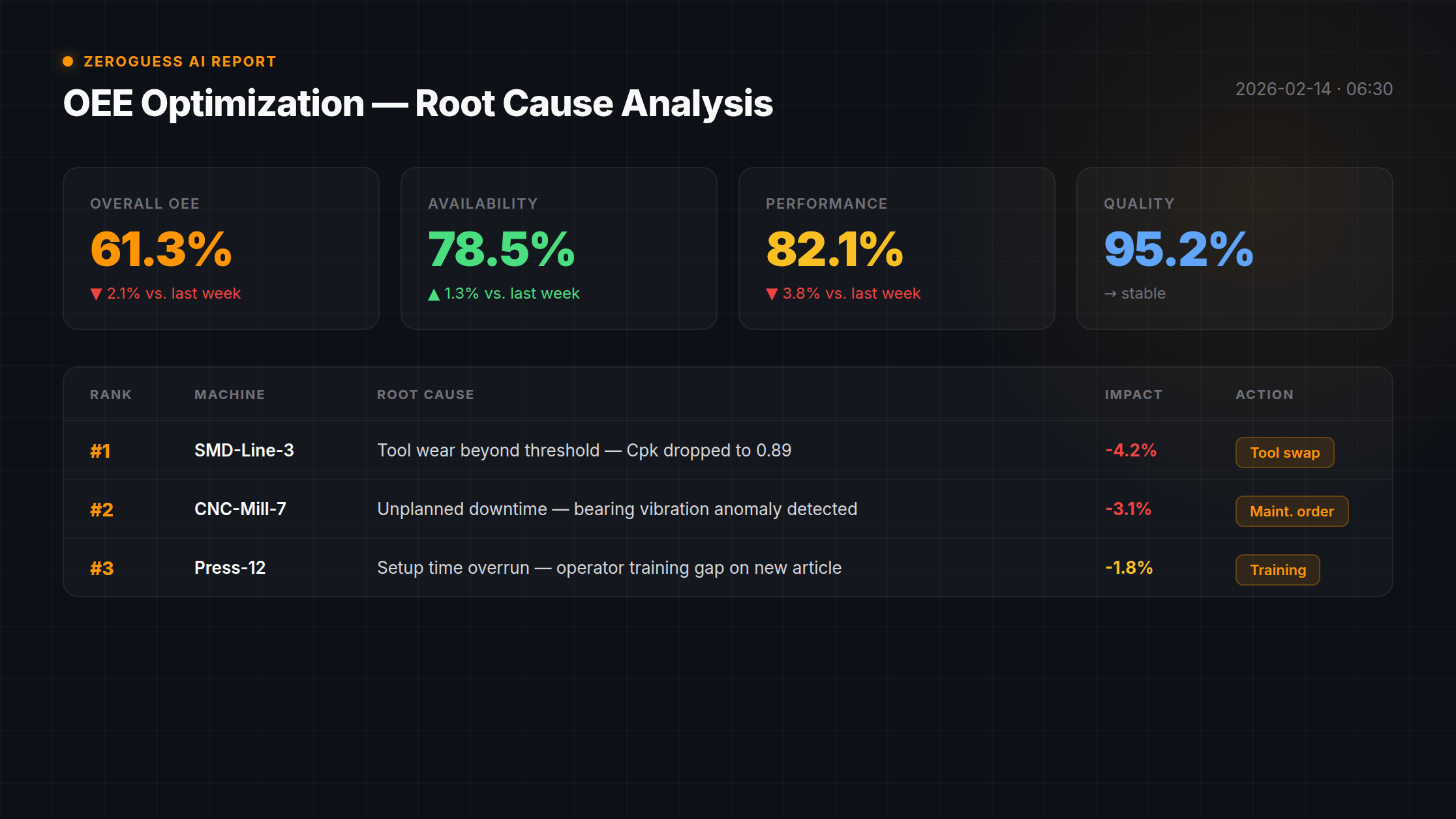

What the dashboard showed: OEE on SMD-3 dropped to 61.2%. Three unplanned stops. 4.2 hours total downtime. The MES dashboard highlighted it in red. Was das Dashboard zeigte: OEE an SMD-3 auf 61,2% gefallen. Drei ungeplante Stopps. 4,2 Stunden Gesamtstillstand. Das MES-Dashboard markierte es rot.

What the team assumed: Operator error during night shift. Plan: retrain night shift operator. Was das Team annahm: Bedienerfehler in der Nachtschicht. Plan: Nachtschicht-Bediener nachschulen.

What the agents found: The OEE agent flagged the drop. The quality agent independently noted that Cpk on cavity 3 had drifted below 1.33 starting at cycle 812. The maintenance agent reported that tool age was at 847 cycles — 47 above the recommended change interval. The moderator connected these findings: the tool wear caused the Cpk drift, which triggered automatic machine stops when parts went out of tolerance. Was die Agenten fanden: Der OEE-Agent markierte den Einbruch. Der Qualitätsagent bemerkte unabhängig, dass Cpk an Kavität 3 ab Zyklus 812 unter 1,33 gedriftet war. Der Wartungsagent meldete, dass das Werkzeugalter bei 847 Zyklen lag — 47 über dem empfohlenen Wechselintervall. Der Moderator verband diese Erkenntnisse: Der Werkzeugverschleiß verursachte die Cpk-Drift, die automatische Maschinenstopps auslöste, als Teile außerhalb der Toleranz gerieten.

The action: Immediate tool change on SMD-3 (not operator retraining). Plus: reduce tool change interval from 800 to 750 cycles as a preventive measure. Expected OEE recovery: +14 percentage points within the next shift. Die Maßnahme: Sofortiger Werkzeugwechsel an SMD-3 (nicht Bediener-Nachschulung). Plus: Werkzeugwechselintervall von 800 auf 750 Zyklen reduzieren als Präventivmaßnahme. Erwartete OEE-Erholung: +14 Prozentpunkte in der nächsten Schicht.

The Solution: Structured AI Debate Die Lösung: Strukturierte KI-Debatte

The alternative to dashboards is not a better dashboard. It's a fundamentally different approach: multiple AI agents that analyze independently, debate findings, and converge on consensus-driven actions. Die Alternative zu Dashboards ist kein besseres Dashboard. Es ist ein fundamental anderer Ansatz: Mehrere KI-Agenten, die unabhängig analysieren, Ergebnisse debattieren und sich auf konsensbasierte Maßnahmen einigen.

This works because it mirrors how expert teams actually solve problems. A production engineer, a quality manager, a maintenance lead, and a logistics coordinator each bring their domain knowledge. The best decisions emerge when these perspectives are systematically combined — not when one perspective dominates. Das funktioniert, weil es widerspiegelt, wie Expertenteams tatsächlich Probleme lösen. Ein Produktionstechniker, ein Qualitätsmanager, ein Instandhaltungsleiter und ein Logistikkoordinator bringen jeweils ihr Fachwissen ein. Die besten Entscheidungen entstehen, wenn diese Perspektiven systematisch kombiniert werden — nicht wenn eine dominiert.

The difference: AI agents do this in 3 minutes instead of 3 meetings. And they never forget to check the maintenance history, the material batch data, or the shift calendar. In practice, this runs automatically every morning as part of the AI-generated shopfloor report. Der Unterschied: KI-Agenten machen das in 3 Minuten statt in 3 Meetings. Und sie vergessen nie, die Wartungshistorie, die Materialchargendaten oder den Schichtkalender zu prüfen. In der Praxis läuft das jeden Morgen automatisch als Teil des KI-generierten Shopfloor-Reports.

Key insight: Dashboards are a visualization tool. Multi-agent AI is a reasoning tool. The manufacturing shopfloor doesn't need more visualization — it needs better reasoning across data silos. Kernerkenntnis: Dashboards sind ein Visualisierungstool. Multi-Agenten-KI ist ein Reasoning-Tool. Der Shopfloor braucht nicht mehr Visualisierung — er braucht besseres Denken über Datensilos hinweg.